折彎機過載與技術(shù)的發(fā)展趨勢

電機與油泵的過載一般有幾種常見的普遍的問題而引起的:先我們得機床上下模具加壓后的間隙正常,,間隙的過小,,上下模具的過度擠壓也會導致機床的超負荷運行,。

我們檢測折彎機的油箱的油位是不是低了,導致油泵吸空而產(chǎn)生產(chǎn)生油泵進入空氣,,損害油泵的正常運行,,而產(chǎn)生油泵喘氣的情況。然后我們檢測一下機床的壓力是不是過載了一般折彎機的壓力為20mpa,。長時間機床不斷的使用而且超過22mpa也會導致電機油泵的超負荷運載,,而導致電機與油泵的穩(wěn)定急劇升高,而影響電機與油泵的壽命與正常的工作運行,。

第三我們檢測一下油箱里面的過濾網(wǎng)周圍是不是有很多雜物灰塵附在過濾網(wǎng)的表面,,而導致油泵的少量吸油,,而導致油泵的聲音增大,而影響油泵的正常運行,。

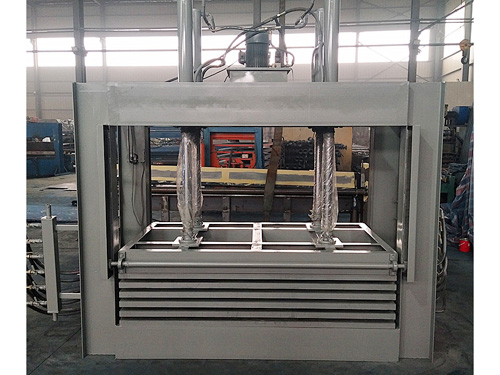

析彎機使用簡單的通用模具,,通過滑塊簡單的上下往復直線運動,能折出各種各樣的復雜零件,。

但是,,折彎過程是金屬板料加工中復雜的過程之一在普通折彎機上只有高度熟練的操作人員才能生產(chǎn)出良好的零件。即使如此,,也需要相當長的調(diào)整時間,。用的液壓系統(tǒng)和數(shù)控系統(tǒng)裝備的折彎機不但可以縮短調(diào)整時間,而且不熟練的操作人員也不需要多次試折就能生產(chǎn)出良好的零件,。

這次展出的折彎機非常明顯地表現(xiàn)出這一趨勢,。

的折彎機早已實現(xiàn)液壓化,現(xiàn)在已普遍采用電液比例(或伺服)控制技術(shù)對兩個油缸的同步,、位置,、速度和壓力進行控制。與機械液壓伺服閥的液壓系統(tǒng)相比,,不僅調(diào)整方便,,控制,容易實現(xiàn)雙機聯(lián)動,,而且機械結(jié)構(gòu)簡單,。液壓系統(tǒng)集成化,與數(shù)控系統(tǒng)連接簡單方便,,從而使折彎機的制造,、裝配、調(diào)試和維修的工作量都相應(yīng)減少,。

折彎機的數(shù)控系統(tǒng)經(jīng)過發(fā)展,,目前功能越來越,操作越來越方便,。

普通的數(shù)控系統(tǒng)通常都有以下功能:實現(xiàn)4軸數(shù)控(Yl,、YZ、X,、R),;

折彎角度直接編程;存貯若干個程序,;模具數(shù)據(jù)庫,;雙機聯(lián)動;工作臺撓度補償,;對折彎力,、速度,、保壓時間、卸壓距離,、Yl與YZ傾斜等參數(shù)進行編程。的數(shù)控系統(tǒng)不但數(shù)控軸數(shù)多,,還具有二維或三維圖形顯示,,進行每道折彎工序的仿真和折彎順序的優(yōu)化,判斷零件與模具是否發(fā)生干涉,,根據(jù)零件圖尺寸畫出毛坯展開圖,。

其控制閥塊(包括充液閥)直接裝在油缸頂部,使液壓管路減少到低程度,。

上述液壓系統(tǒng)和數(shù)控系統(tǒng)全都可以匹配,,為折彎機制造廠提供了大的方便。

為了進一步提高折彎精度,,有些折彎機公司已了多種板料厚度自動測量裝置,、折彎角度自動測量裝置、折彎角度回彈量自動測量及補償裝置,,并已經(jīng)在折彎機上實際應(yīng)用,。為了減輕換模的勞動強度和縮短換模時間·除了普遍使用上模液壓夾緊裝置以外,很多折彎機上采用了單模槽凹模,,并在工作臺上配置下模液壓夾緊裝置,,不但便于換下模,而且_L下模的軸線自動對中,,不需調(diào)整,。

有的折彎機已裝備了自動換模裝置,在折彎機一側(cè)設(shè)置模具庫,,實現(xiàn)自動換模,。

為了減輕折彎操作的勞動強度,實現(xiàn)無人操作,,已有幾家折彎機公司了多軸數(shù)控的機器人與折彎機組成“折彎機一機器人”系統(tǒng),,在生產(chǎn)尺寸較小、形狀不很復雜的典型折彎件時實現(xiàn)無人操作,。